Fabryka przyszłości

Siedzibą naszej fabryki ciągników jest miasto Le Mans na północnym zachodzie Francji. Każdego roku powstaje tam 10 000 maszyn wytwarzanych na indywidualne zamówienie. Od momentu wdrożenia inicjatywy modernizacyjnej „CLAAS Forth” oddział ten jest wzorcowym przykładem nie tylko realizacji Przemysłu 4.0 w praktyce, lecz również zaangażowania załogi w duże projekty.

Człowiek w centrum uwagi

Od 20 lat CLAAS produkuje większość swoich ciągników we francuskiej miejscowości Le Mans. Od tego czasu produkcja stale się rozwija

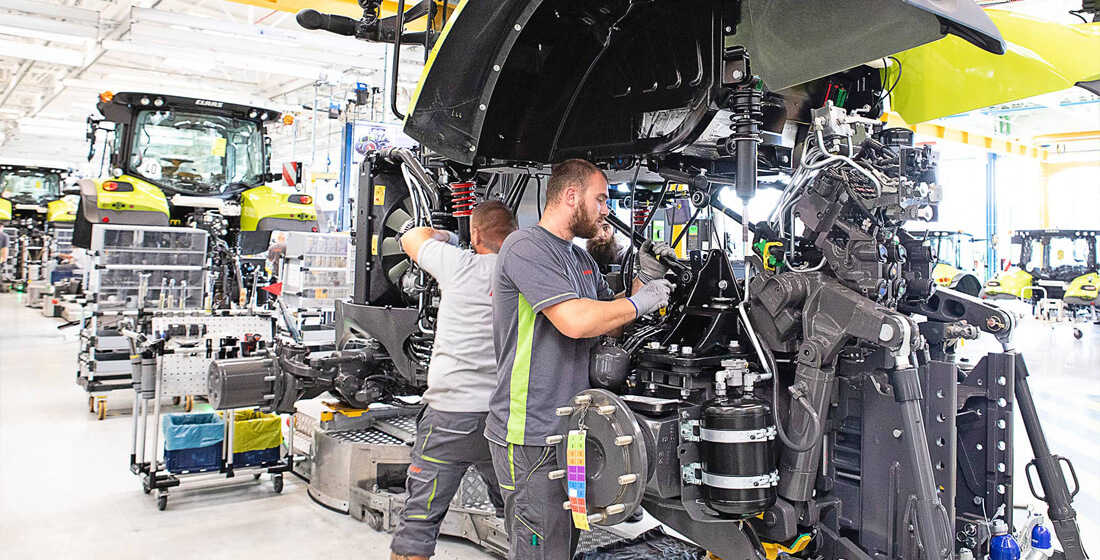

Do artykułuFabryka nie działa jak typowy tego rodzaju zakład – oto, co Romane Niepceron lubi w niej najbardziej. „Pracując tutaj, człowiek czuje się jak w rodzinie”, stwierdza 27-letnia montażystka. Jednak działający na zasadach Przemysłu 4.0 zakład CLAAS w Le Mans wcale nie jest oazą spokoju: 70 000 m2 zadaszonej powierzchni produkcyjnej, 1000 pracowników, 10 000 ciągników rocznie.

A jednak panuje tutaj tak przyjazna atmosfera. Dlaczego? Romane Niepceron uważa, że jest to spowodowane środowiskiem pracy. „Zakład jest przyjemnie jasny i cichy”, opowiada. „Dużo przestrzeni umożliwia swobodne poruszanie się”.

Przebudowa w trakcie pracy

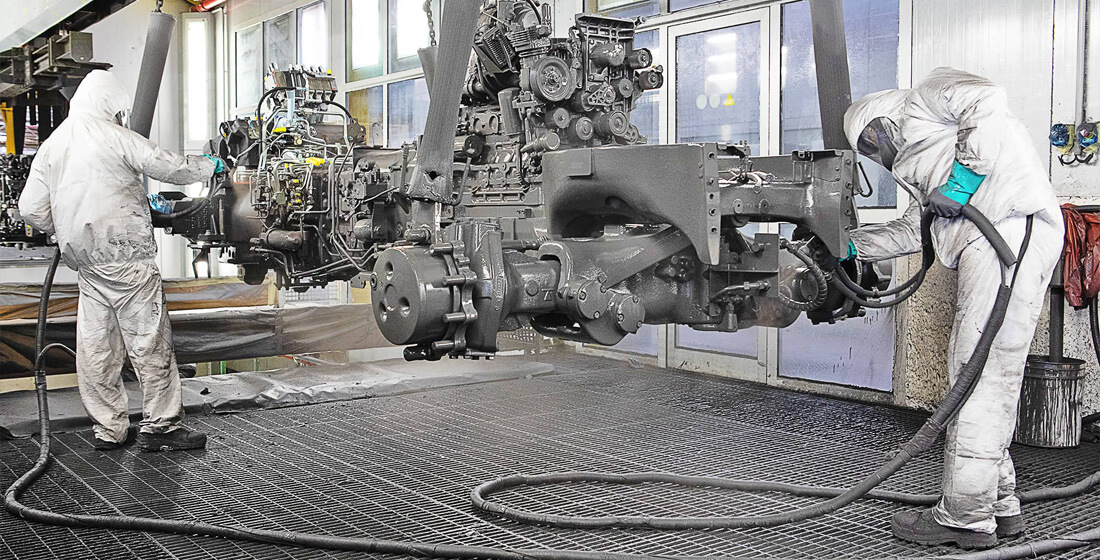

Nie zawsze tak było. Przed 2017 rokiem zakład wyglądał jak wiele innych zakładów produkujących ciągniki: był ciemny i ciasno zabudowany, przypominał ogromny warsztat samochodowy. Aktualizacji wymagała również technologia stosowana w zakładzie, który firma CLAAS przejęła w 2003 roku od innego producenta.

Projekt „CLAAS Forth” miał za zadanie modernizację oddziału. Cel: montowanie ciągników zgodnie z zasadą „first time right”, a więc z jak najmniejszą ilością błędów. Trzyletnia przebudowa, która kosztowała 40 mln euro, obejmowała nie tylko odnowę wyposażenia technicznego, lecz również przeprojektowanie całych procesów – jak np. wewnętrznego systemu logistycznego czy instalacji do napełniania maszyn różnymi cieczami.

Wyzwanie polegało na realizacji przedsięwzięcia w trakcie bieżącej pracy zakładu. Tylko raz w roku – podczas czterotygodniowej letniej przerwy w działaniu – możliwe były większe przebudowy bez konieczności uwzględniania procesów produkcyjnych. Oznaczało to konieczność pogodzenia większości modernizacji z codzienną pracą fabryki.

Szczególna trudność polegała na tym, że nie chodzi tu o klasyczną produkcję masową, mimo że każdego dnia w zakładzie powstaje 50 ciągników. Każda maszyna jest wytwarzana na zamówienie – z oferty obejmującej pięć różnych serii o zakresie mocy od 72 do 460 KM. Liczba możliwych konfiguracji jest tak duża, że w ciągu trzech miesięcy powstają co najwyżej dwa identyczne ciągniki.

Planowanie cyfrowe i bezzałogowe pojazdy transportowe

Dla realizacji przedsięwzięcia decydujące znaczenie miały trzy czynniki. Pierwszy: projekt modernizacji miał charakter cyfrowy. „W tym celu odwzorowaliśmy najpierw fabrykę wraz ze wszystkimi należącymi do niej budynkami w programie 3D”, wyjaśnia 57-letni Aldric Pavec, Head of Process Engineering w Le Mans, który był odpowiedzialny za fazę planowania „CLAAS Forth”. „W ten sposób mogliśmy przeprowadzić symulację całej przebudowy, a dzięki animacjom 3D i okularom VR – na żywo przetestować na miejscu, w jaki sposób poprawić efektywność określonych procesów”.

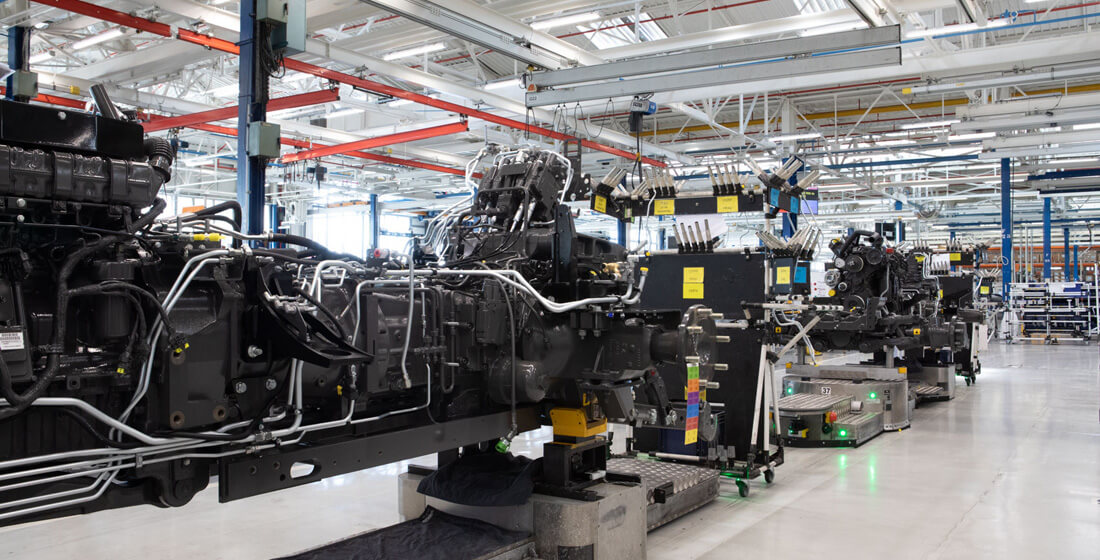

Drugim czynnikiem, który umożliwił reorganizację fabryki, było usunięcie dotychczasowego przenośnika taśmowego oraz wdrożenie bezzałogowych pojazdów transportowych (ang.: Automated Guided Vehicles, w skrócie: AGV). Roboty te mogą przemieszczać ciągniki o masie wynoszącej nawet 20 t wzdłuż linii montażowej o długości 1,2 km – z możliwością swobodnej synchronizacji i w pełni automatycznie – od pierwszej do ostatniej stacji.

Czujniki zlokalizowane z przodu umożliwiają automatyczne wyhamowanie maszyn w razie pojawienia się przeszkód. Takie rozwiązanie gwarantuje bezpieczne poruszanie się pracowników pomiędzy pojazdami transportowymi.

Dzięki eliminacji przenośnika taśmowego powstały wolne przestrzenie, które udało się wykorzystać na potrzeby dalszych modyfikacji. Jednocześnie zastosowanie bezzałogowych pojazdów transportowych zwiększyło elastyczność procesu produkcyjnego, co również pozytywnie wpłynęło na „CLAAS Forth”.

Zaangażowanie pracowników

Trzecim i prawdopodobnie najważniejszym czynnikiem wpływającym na powodzenie projektu było zaangażowanie pracowników. „Dokonując przebudowy, chcieliśmy naprawdę ułatwić codzienną pracę osób zatrudnionych w zakładzie”, opowiada Aldric Pavec, Head of Process Engineering. „Koniec końców to oni najlepiej znają proces montażu. Dlatego tak ważne było dla nas mocne zaangażowanie ich w projekt”.

Z tej przyczyny w projekcie praktycznie nie uczestniczyli doradcy z zewnątrz. Rdzeń zespołu stanowiło 50 pracowników: inżynierów, montażystów i praktykantów. Znaleźli się w nim także reprezentanci działów kontrolingu, HR, zakupów, logistyki oraz badań i rozwoju.

Zespół współdecydował o przebiegu wszystkich faz projektu – wybrał nawet nazwę „CLAAS Forth”. Raz w tygodniu w Le Mans odbywało się spotkanie „CLAAS Forth Forum”, które było otwarte dla wszystkich i miało na celu przekazywanie informacji o zmianach i ich przyczynach. Ponadto pracownicy uczestniczyli regularnie w szkoleniach poświęconych wprowadzaniu nowych struktur.

Często widziałem montażystów robiących sobie selfie w zakładzie.

Szereg elementów inicjatywy Przemysł 4.0

Zaangażowanie pracowników opłaciło się – tego zdania jest również Romane Niepceron. Jest ona odpowiedzialna za napełnianie wózków, czyli elementów towarzyszących na kółkach przyczepianych magnetycznie do pojazdów transportowych. Zawierają one wszystkie śruby i inne drobne komponenty niezbędne do montażu danego ciągnika.

Wcześniej Romane Niepceron potrzebowała dużej listy, aby moc wybrać właściwe części dla danego wózka. Dzisiaj znajduje je dzięki rękawicom skanującym kody kreskowe na regałach. Gdy na półce zaświeci się lampka, jest to sygnał, że w tym miejscu znajduje się element maszyny, który ma trafić na dany wózek.

Ten system to tylko jeden z wielu elementów inicjatywy Przemysł 4.0 w zmodernizowanej fabryce. Połączenie narzędzi w sieć ułatwia pracownikom wykonywanie tak różnorodnych zadań, jak przyjmowanie zamówień i sprawdzanie list kontrolnych. Olbrzymi system magazynowy zastąpiono oszczędzającym miejsce, automatycznym magazynem drobnych części.

Cyfrowe rozwiązania wspomagające sprawdzają się. Znacznie zmniejszyła się liczba przypadków, w których konieczne było skorygowanie drobnego błędu montażowego na dalszych etapach procesu produkcyjnego: z 200 razy do mniej niż jednego razu dziennie. I to przy dziesiątkach tysięcy części, które są montowane każdego dnia w Le Mans.

Wyposażenie techniczne oddziału przekonało również państwo francuskie. Zakład produkujący ciągniki otrzymał nagrodę „Vitrine Industrie Du Futur” – jako wzór dla „przemysłu przyszłości”.

„Połączenie dumy i zaufania”.

Kierownik oddziału Etienne Bourasseau opowiada w wywiadzie, jak przebiegał rozwój zakładu produkcji ciągników w Le Mans.

Wywiad z Etienne Bourasseau250 ton nowej farby

Również nowe przyjazne środowisko pracy powstawało z wykorzystaniem propozycji pracowników: wszystkie ściany i sufity pomalowano na biało ok. 250 tonami farby, zaś podłogi mają kolor jasnoszary. W połączeniu z oświetleniem LED udało się osiągnąć efekt światła dziennego.

Jednocześnie, sięgając po różne środki, zmniejszono poziom hałasu w zakładzie. Przykładowo zastosowano wykładziny podłogowe, które tłumią odgłosy wydawane przez pojazdy logistyczne, a zamiast wkrętaków pneumatycznych wprowadzono cichsze – elektryczne. „Niedawno gościła tu menedżerka z branży półprzewodników”, opowiada Aldric Pavec. „Nie mogła uwierzyć, że w tak spokojnym i czystym otoczeniu mogą powstawać ciągniki”.

Zmiany zostały bardzo dobrze przyjęte również przez załogę. „Pracownicy są niezwykle dumni ze zmodernizowanego zakładu”, stwierdza kierownik oddziału Etienne Bourasseau. „Często słyszymy, że czują się tutaj rzeczywiście mile widziani. To jeszcze bardziej poprawiło kulturę pracy. Często widziałem montażystów robiących sobie selfie w zakładzie”.

Aldric Pavec może to potwierdzić. „Niedawno przeprowadziliśmy rozmowy kwalifikacyjne, mające na celu znalezienie nowych montażystów”, opowiada. „Wielu kandydatów miało już okazję pracować w innych fabrykach w Le Mans. Usłyszeliśmy od nich, że obecnie w mieście nasza fabryka jest uważana za najlepsze miejsce do pracy”.

Dzień pracy w Le Mans

Projekt „CLAAS Forth” trwa nieprzerwanie

Dowodem popularności projektu „CLAAS Forth” wśród pracowników jest to, że j est on kontynuowany w innym miejscu w zakładzie. Z inicjatywy pracowników, od lutego 2021 roku trwa również modernizacja hali do montażu kabin ciągników.

Projektem „Cabin Optimization Project” kieruje Gilles Drouyer. „Realizując to przedsięwzięcie, w znacznym stopniu bazujemy na realizacji projektu »CLAAS Forth«”, opowiada 30-letni inżynier, od pięciu lat zatrudniony w CLAAS. „Zaangażowanie pracowników w proces planowania ma dla nas kluczowe znaczenie”.

Dlatego stałymi członkami zespołu projektowego jest dwóch wykwalifikowanych pracowników. Jednym z nich jest Jeremy Legendre. Ten 30-latek pracujący w dziale produkcji lubi swoje nowe zadanie. „Możliwość przyglądania się normalnej eksploatacji z innej perspektywy jest interesująca”, stwierdza.

Inicjatywa „Cabin Optimization Project” ma zakończyć się w marcu 2023 roku. „Nie mogę się doczekać, jak będzie wyglądać nasza część zakładu”, mówi Jeremy Legendre.

Podobnie jak „CLAAS Forth”, projekt Gillesa Drouyera i Jeremy'ego Legendre'a ma przygotować zakład na przyszłość. W kolejnych latach koncern zamierza zwiększyć produkcję w Le Mans – z obecnie 10 000 do 13 000 ciągników rocznie.

Romane Niepceron cieszy się z dalszego rozwoju. Zatrudniona od pięciu lat w zakładzie w Le Mans 27-latka niedawno awansowała na stanowisko specjalisty ds. uruchamiania komponentów. „Zakład to dobre miejsce, aby wprowadzać zmiany”, stwierdza – kolejna rzecz, która podoba jej się w fabryce.